L’indium, métal indispensable pour nos écrans

Connaissez-vous le point commun entre un écran et un pare-brise d’avion ? Tous les deux possèdent des traces d’indium. Si vous n’avez jamais entendu parler de ce métal avant c’est normal, il est peu connu du grand public, mais son importance dans notre vie quotidienne le rend crucial.

Dans cet article nous allons vous faire découvrir ce métal peu connu mais indispensable pour nos écrans, ses grandes utilisations, et enfin nous verrons l’état de son recyclage.

I. Qu’est-ce que l’indium ?

L’indium est un métal qui a été découvert en 1863, son nom provient de la couleur indigo que le métal produisit lorsqu’il passa le test de la flamme, c’est ce test qui permit de découvrir son existence.

Sous forme de minéral, l’indium est un métal rare. Sa présence dans la croûte terrestre est plutôt abondante, mais sa concentration est trop faible pour qu’il puisse être exploité industriellement. Sa production industrielle est possible en étant un sous-produit de la production d’autres métaux qui lors de leurs processus de production permettent de récupérer l’indium présent dans leurs minerais.

La production de zinc est la principale source de production d’indium, en moyenne, 1 kg de minerai de zinc est susceptible de fournir 1 à 100 mg d’indium. Mais tout l’indium contenu dans les minerais n’est pas récupéré, il est estimé que seul 35% de l’indium est récupéré par les raffineries de zinc, le reste est perdu.

L’indium est également présent dans les minerais d’autres métaux tels que le cuivre et l’étain, mais cette production est faible, elle ne représente que 5% de la production primaire totale de l’indium.

La composition chimique de l’indium est proche de celles de l’aluminium, du gallium, de l’étain, du cadmium et du thallium. A titre de comparaison l’indium est trente fois plus rare que le gallium. Cette proximité chimique leur permet d’avoir des caractéristiques proches.

L’indium possède un point de fusion bas de l’ordre de 156°C. C’est un métal très malléable et ductile qui peut être découpé très facilement. Il résiste à la corrosion de l’air et de l’eau et possède une réflectance proche de celle de l’argent ce qui permet de l’utiliser comme miroir. L’indium est également semi-conducteur d’électricité.

Après la Seconde Guerre mondiale l’indium a été principalement utilisé pour fabriquer des roulements à billes destinés à l’aéronautique. Suite à l’émergence de l’électronique il est employé dans les transistors, et avec l’apparition des écrans plats dans les années 1990-2000 l’indium est appliqué sous forme de couches minces dans les écrans plats à cristaux liquides (LCD).

L’indium étant étroitement lié à la production du zinc, l’offre d’indium en est dépendante, mais la production croissante d’écrans LCD, de smartphones et d’appareils tactiles est de plus en plus demandeuse de ce métal sans que l’offre n’augmente, ce qui cause des pénuries. Dans la première moitié des années 2000 l’indium a subi une grave pénurie qui a mené à l’explosion de son prix, le multipliant par dix. Si la consommation de produits de haute technologie contenant de l’indium continue d’avoir une croissance exponentielle, les réserves naturelles d’indium risquent de s’épuiser dans les décennies à venir, ce qui fait de l’indium une matière première très critique.

II. Quelles sont les utilisations de l’indium ?

En 2017 la consommation mondiale d’indium était de 1682 tonnes, se répartissant entre quatre grandes utilisations :

Films minces d’ITO : 89 %

Soudage et alliages : 4 %

Composés chimiques : 4 %

Semi-conducteurs : 2 %

1) Films minces d’ITO

La principale utilisation de l’indium est pour réaliser des revêtements en couche mince qui sont de deux sortes, les revêtements conducteurs d’électricité et les revêtements réflecteurs de chaleur.

Pour la réalisation de revêtements conducteurs d’électricité l’indium est associé à l’étain pour former l’oxyde d’étain et d’indium (Indium Tin Oxyde), ITO. Cet alliage comprend 78% à 90% d’indium sous forme d’oxyde d’indium (In2O3), et 10 % d’oxyde d’étain (SnO2). L’ITO est un bon conducteur d’électricité qui est transparent en faible épaisseur, sur du verre ou du plastique il permet de créer des électrodes transparentes pour les écrans à cristaux liquides (LCD) qui peuvent être tactiles. Ces écrans représentent environ 80% de l’utilisation de l’ITO.

L’indium est donc présent dans tous les appareils possédant un écran LCD, téléviseurs, ordinateurs, smartphones, appareils photo, etc. Tous ces appareils ont vu leur consommation exploser dans les années 2000, il est estimé qu’en moyenne on retrouve 39 mg d’indium dans un ordinateur portable et 254 mg dans un écran LCD de téléviseur.

Les revêtements conducteurs d’électricité ne sont pas seulement utilisés pour les écrans, ils ont également une application comme antibuée pour les pare-brises des avions et des trains.

Les revêtements réflecteurs de chaleur sont utilisés sur les fenêtres des immeubles. Le revêtement en indium est transparent sur le verre, il permet aux immeubles d’éviter les transferts de chaleur à partir des vitres. Les réflecteurs de chaleur permettent donc une meilleure consommation énergétique en augmentant l’efficacité du chauffage et de la climatisation.

2) Soudage et alliages

Les alliages d’indium sont utilisés dans plusieurs domaines allant du soudage à la miroiterie.

L’indium entre dans la composition des alliages à bas point de fusion pour le soudage. Ces alliages possèdent des points de fusion entre 100°C et 300°C, les principaux métaux avec lesquels l’indium est allié sont avec le bismuth, le cadmium et l’étain. Ils sont utilisés pour des applications dans les fusibles électriques, les pièces fusibles et le meulage de matériaux délicats. Les alliages à base d’indium tendent à remplacer les alliages à base de plomb qui sont toxiques pour la santé. En s’alliant l’indium permet à l’alliage d’avoir ses caractéristiques, par exemple l’alliage étain-indium possède la capacité d’être très résistant à la corrosion des alcalins, et l’alliage à 24% d’indium et 76% de gallium présente la particularité d’être liquide à température ambiante.

L’indium est également utilisé en mécanique où il permet d’obtenir avec l’acier des alliages antifriction, ces alliages sont sous la forme de coussinets pour paliers lisses, en réduisant les frottements il y a moins de pertes de puissance.

Une utilisation des alliages d’indium, d’argent et de cadmium était pour piéger les neutrons dans les réacteurs nucléaires.

L’indium étant résistant à la corrosion et ayant une bonne réflectance, les alliages d’indium peuvent donc servir dans la production de miroirs comme revêtement anti-corrosion, l’indium ayant une meilleure résistance à a la corrosion que l’argent et ayant une réflectance presque similaire.

3) Composés chimiques

L’indium se dérive en différentes formes chimiques qui sont utilisées dans l’industrie.

- Sous forme d’oxyde trivalent, In2O3, l’indium permet d’obtenir des verres teintés en jaune pâle.

- L’arséniure d’indium, InAs, est utilisé dans les détecteurs infrarouges et dans les diodes laser

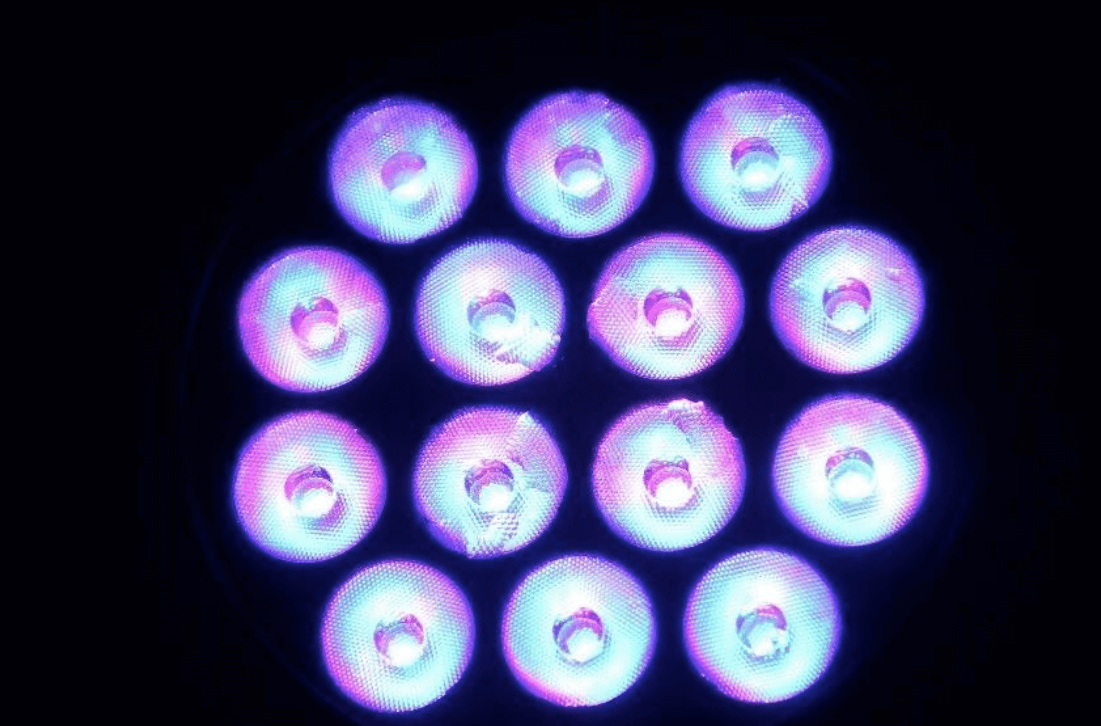

- Le nitrure d’indium-gallium, InGaN, permet de donner la couleur bleue des LED. Une lampe LED va contenir en moyenne 29 µg d’indium.

4) Semi-conducteurs

L’indium possède la caractéristique d’être un métal semi-conducteur d’électricité.

Dans l’industrie de la microélectronique, le silicium est le métal le plus utilisé pour fabriquer des semi-conducteurs. Mais pour la fabrication d’appareils de haute fréquence et des émetteurs de photons, l’indium est préféré car il possède de meilleures propriétés pour cet usage.

Le phosphure d’indium, InP, est le composé d’indium le plus utilisé dans le secteur des semi-conducteurs notamment dans les applications photoniques (lasers, photo détecteurs, modulateurs optiques) et électroniques (transistors, détecteurs à longueur d’onde supérieure à 1000 nanomètres, circuits intégrés). Quant à l’antimoniure d’indium, InSb, est utilisé comme semi-conducteur dans les diodes des détecteurs infrarouges.

III. L’état du recyclage de l’indium dans le monde

L’indium possède un taux de recyclage plutôt élevé, en 2017 il était de 58% avec 1002 tonnes recyclées. Ce taux s’explique par le fait que la grande majorité de l’indium est utilisé dans la production en couches minces d’ITO pour les écrans LCD, or lors de ce processus tout l’indium n’est pas consommé, environ 30% de l’indium se retrouve effectivement sur la zone à recouvrir et les 70% restants sont récupérés dans la chambre de pulvérisation afin d’être recyclés.

Le recyclage de l’indium dans la production d’écrans LCD est très développé dans les pays qui les fabriquent, notamment le Japon qui est le pionnier en la matière, le pays couvre près de la moitié de ses besoins en indium grâce au recyclage des chutes de production des usines d’écrans LCD.

Pour recycler vos chutes de production contenant de l’indium vous pouvez contacter Valorema une entreprise spécialisée dans le recyclage des métaux précieux et spéciaux.

Bien que l’indium soit massivement recyclé lors des étapes de production, en ce qui concerne les produits en fin de vie le constat est différent : le taux de recyclage est inférieur à 1%. Ce faible taux de recyclage est commun à de nombreux métaux rares, leur recyclage est compliqué du fait de leur faible quantité présente dans le produit. Seuls les métaux en plus grande quantité pourront être récupérés.

Chaque année, plus d’un milliard de produits électroniques contenant de l’indium sont vendus. Ces objets ont des durées d’utilisation de plus en plus courtes, ils finissent dans les décharges où ils constituent de véritables mines d’indium.

La demande en écran ne faiblit pas et les réserves naturelles diminuent et deviennent critiques. Par le passé l’indium a déjà connu des pénuries, en 2014 son prix avait même dépassé celui de l’argent.

Face à l’urgence de la situation, des recherches sont menées pour que le recyclage de l’indium contenu dans les objets en fin de vie, notamment dans les écrans plats, puisse être possible et qu’il constitue une source d’approvisionnement.

Ces recherches ont démontré que la récupération d’un kilogramme d’indium provenant d’écrans plats présentait un bon bilan écologique, en effet, il pourrait être plus avantageux ou équivalent à l’extraction minière, l’indium étant un sous-produit de la production du zinc.

Le rapport Recycling critical raw materials from waste electronic equipment estime qu’il est possible de récupérer 174 g d’indium à partir d’une tonne de déchets d’écrans LCD, sachant qu’un écran d’ordinateur portable ne contient que 39 mg d’indium.

Conclusion

L’indium est un métal rare avec des caractéristiques très intéressantes pour la haute technologie et utilisé majoritairement dans la conception des écrans LCD. Néanmoins sa production est extrêmement faible et sujette aux pénuries. Le recyclage de ce métal rare est donc primordial pour obtenir de la matière première. Si la consommation exponentielle d’écrans LCD persiste, dans quelques années l’indium risque de voir ses réserves disparaître.